一、前言

半導體產業為現代電子產品的核心元件,但其製造過程的高耗能問題是半導體產業永續發展的觀注議題。許多技術文獻顯示,透過技術升級、生產流程優化以及能源管理系統的導入,半導體製造過程中可降低能耗。然而隨著容易進行的節能方案及有經濟效益的節能措施都被優先導入後,對複雜的製程節能或深度節能,則需要更精密的管理體系導入,才能降低營運成本及降低能源使用。如何能夠優化製程中的各種參數,從而在確保高品質產品生產,同時可大程度地降低能耗,是全球半導體業者發展的重要工作。

台灣半導體產業協會於1995年加入世界半導體理事會(World Semiconductor Council ,WSC)[1]。 WSC於2002年即對半導體產業發表了能源白皮書,期能降低能源消耗能減少能源生產的需求,從而帶來相應的環境效益。整體而言,半導體產業並非全球能源消耗的主要貢獻者, 但WSC為了降低能源使用,成立了節能工作組(Energy Savings WG),該工作組協調各協會會員以及與設備商 在提升能源效率領域的資訊交換和合作。包括,設定節能減碳目標和WSC會員公司節能合作活動,以減少半導體產品的製造能耗。

二、產業現況與政策說明

台灣半導體產業在全球半導體供應鏈中扮演著不可或缺的角色,尤其是在先進製程領域的技術領先,使台灣在全球科技發展中佔有重要位置。先進製程技術能大幅提升晶片的運算效能,同時降低產品使用能耗,滿足了智慧手機、AI、物聯網(IoT)、資料中心等領域對高效能低功耗晶片的需求。此外,台灣的先進製程技術還促進了新興應用元件的快速發展。例如自動駕駛車輛、高效能伺服器、5G網絡設備等。這些應用對半導體元件的要求越來越高,特別是在效能與功耗的平衡上。

近年先進製程極紫外光蝕刻技術(EUV)的成長, 對供應電力需要成為一重大的挑戰。極紫外光蝕刻技術(EUV)是先進製程中不可或缺的核心技術,尤其是在5nm以下製程,EUV蝕刻機的使用至關重要。EUV技術可以在晶片上達成更精密的電路設計,從而提升運算效率,降低功耗。然而,EUV設備在運作時需要消耗大量的電力,每台EUV設備的運作可能需消耗數百兆瓦的電力。這對電力資源有限的台灣來說是一大挑戰。隨著更多EUV設備的建置,對電力的需求將持續增加。

為應對半導體技術帶來的高電力需求,台灣半導體業者和政府正採取多項措施。首先是擴大再生能源的使用,透過再生能源購電協議來提升太陽能和風力發電的比例,減輕對傳統能源的依賴。台灣半導體產業主要會員公司,已承諾逐步增加再生能源在其總用電量中的比重,並在2050年達成淨零碳排。此外,企業內部也在積極提升能源使用效率,如優化冷卻系統、導入智能能源管理系統等,來減少不必要的能源消耗。

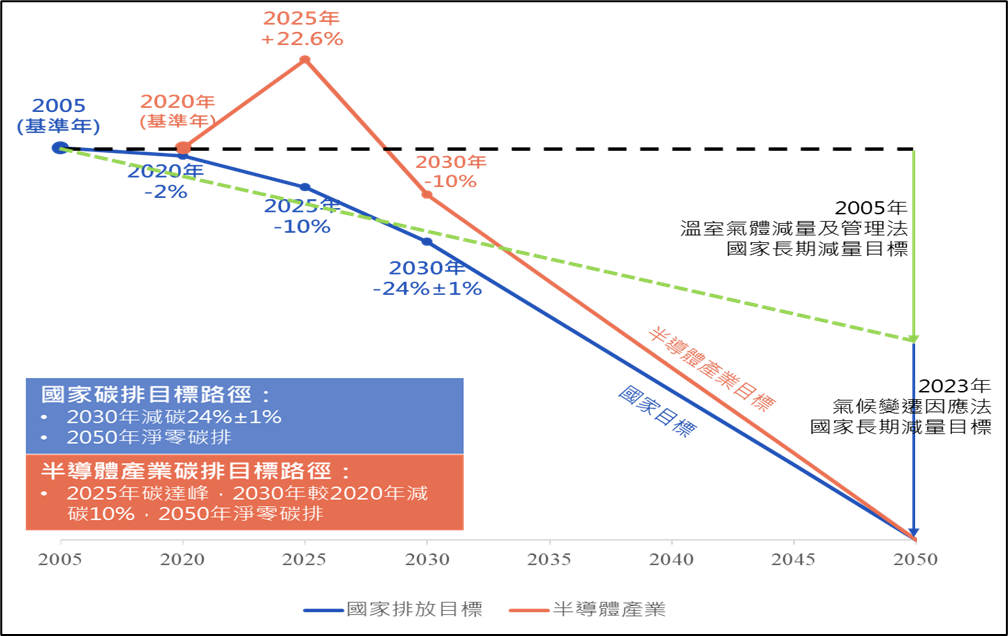

為了展現台灣半導體產業對節能的努力, 台灣半導體協會(TSIA)在2021年即開始著手討論建立淨零目標與更積極節能減碳計畫,2023年9月15日於TSIA理監事會議全體通過TSIA提出的減碳路徑。TSIA並於2023年9月27日 舉辦「半導體產業淨零起飛宣示暨減碳技術研討會」,包括台積電、聯電、聯發科、日月光及矽品等會員共同宣示「以2020年溫室氣體排放量為基準,2030年絕對減量10%(BAU減量40%); 2050年達到淨零排放目標」,創下世界半導體理事會會員首例公開減緩氣候變遷淨零目標減碳計畫。

TSIA理事長暨台積電資深副總致詞時表示,半導體產業在2019年對外宣示的2025年節能減碳目標已在2022年提前達成。圖1是TSIA會員公司的共同宣言,以2020年溫室氣體排放量為基準,2030年絕對減量10%(BAU減量40%);2050年達到淨零排放目標。

圖1 台灣半導體協會2050年達到淨零排放規畫路逕圖

理事長指出,氣候變遷造成影響不但緊急且深遠,氣候議題更為全球所高度重視,不僅各國政府立法推動淨零轉型,企業也紛紛響應提出淨零承諾,透過減少溫室氣體排放、推動綠能產業以及發展節能減碳技術,共同為達成巴黎協訂目標而努力。台灣半導體產業在2050年達成淨零排放的路徑的發展趨勢, 主要規畫內容包括:半導體產業的碳排放可分為三大範疇:範疇1直接排放、範疇2間接排放和範疇3供應鏈與產品使用的排放。其中,範疇1與範疇2佔據了大部分的碳排放來源。範疇1主要來自於製程中使用的氣體,如氮氟化物(NF₃)和四氟化碳(CF₄),這些氣體有較高的全球暖化潛勢。範疇2則與製造過程中的電力消耗密切相關,這些電力大多來自於台電。

台灣半導體產業的2050淨零路徑:其產業鏈涵蓋了從IC設計、晶圓製造到封裝測試的完整生態系統。為了應對國際節能減碳趨勢,政府於2022年提出了「2050淨零排放路徑」,其中半導體產業是重點節能減碳對象之一。參考此國家淨零路徑規劃,台灣半導體產業的碳排放控制將分為三個主要階段:

- 2025年碳達峰:由於半導體產業持續擴大,預計在2025年達到碳排放高峰。此時期的主要挑戰在於如何在擴大產能的同時,控制碳排放與能源增長。對應措施包括提升再生能源的使用比例、強化能源管理系統以及優化製程效率。

- 2030年節能減碳目標:2030年是台灣半導體產業的關鍵點,目標是在2020年基準年基礎上減少10%的碳排放。此目標的達成需要每年達到約6.4%的節能減碳幅度,具體方案包括廣泛應用綠電、導入低碳製程技術以及提高工廠的節能效率。

- 2050年淨零排放:在達成碳達峰和2030年節能減碳目標後,產業將進一步引進先進的節能減碳技術,如投資碳捕集與封存(CCS)減碳計畫、負碳計畫、氫能應用以及更高比例的再生能源使用,最終達成2050年淨零排放的目標。

全球半導體IC製造產業的節能減碳趨勢主要圍繞在三個方面:製程技術革新、能源結構轉型以及供應鏈管理。

- 製程技術革新:隨著技術節點的縮小,製造更高階的晶片所需的能量大幅增加。為了控制範疇1的排放,相關業界正在推動使用低全球暖化潛力(GWP)的製程氣體,並加裝更有效的氣體處理設備。此類技術的推廣需要大量研發投入以及生產流程的調整。

- 能源結構轉型:由於範疇2的碳排放主要來自於製造過程中的用電,推動使用再生能源成為節能減碳的關鍵。全球主要半導體企業已逐步提高綠電的使用比例,並與供應商合作,推動更節能的能源設備供應。

- 供應鏈管理與範疇3減碳:範疇3的排放涵蓋了上游供應鏈及下游產品使用過程中的碳排放。特別是下游消費電子產品的使用階段,佔據了整體排放的65%以上。為此,產業需加強與上下游企業的協作,共同推動低碳技術的應用,例如設計更節能的電子設備。

同時,台灣的半導體企業也積極參與全球節能減碳聯盟,如參加WSC製程氣體排放減量目標與全球半導體氣候聯盟 (Semiconductor Climate Consortium, SCC) ,與國際組織合作,共同制定節能減碳標準和技術規範。此類跨國合作將有助於台灣產業在全球市場中保持競爭力,並確保節能減碳目標能達成。

2050年淨零碳排放目標對於台灣及全球半導體產業而言,既是一項挑戰,也是一個轉型機遇。隨著半導體技術的不斷提升複雜度和國際節能減碳壓力的加劇,產業必須在保持技術領先的同時,通過製程技術革新、能源結構轉型及供應鏈管理,來平衡成長與節能減碳需求。未來,半導體企業需持續加大研發投入,並積極尋求跨產業與跨國界的合作,才能在達成淨零碳排的同時,保持市場競爭優勢。

三、節能減碳技術之趨勢分析

隨著半導體IC產品技術的複雜性不斷提高,材料和零件的純度與精密度需求也隨之增加。半導體製造業中,對於原材料的純度要求達到十億分之一(parts per billion, ppb)級別[2],並且需要在製程的環境中維持超低的污染粒子濃度。這種特殊製程需求導致了高耗能的現象,即在製造過程中為了達成高純度所需的額外材料和能源消耗。

半導體製造中需要高純度的環境,其能源使用主要是在潔淨室運作、超純水(UPW)生產和氣體的淨化。隨著純度標準要求的提高,這些過程中的能源消耗大幅增加。過去著重在待機管理與廠內的基本節能管理,逐漸導入AI慧管理與供應商節能設備,創造新的節能效益。在此列舉數案例供各界參考。

(一)導入AI管理提高生產效能

在半導體製程中,設備待機時的能源耗用往往占有一定比例,對整體能效使用產生影響。為了改善待機能源耗用比例,可以採取以下幾種方案:

- 待機模式優化:優化設備待機模式,降低不必要的能源消耗。例如,設定自動進入低功耗狀態或根據實際需求動態調整運作狀態。

- 能源管理系統(EMS):導入先進的能源管理系統,當時監控設備的能耗數據,鑑別待機期間的高耗能設備並進行針對性調整。

- 智能化控制系統:利用物聯網和人工智慧技術,達成設備的智能管理,根據生產需求動態調整設備運作與待機狀態。

其中前二項是早期的注重的方案,而第三項智能化控制系統則是近年來大幅提高生產效能,降低待機能耗的重要更新方案。依設備專業文獻[3]顯示;自動化物料搬運系統(Automated Material Handling Systems, AMHS)是半導體智慧工廠中的關鍵組成部分。傳統AMHS供應商主要基於自動搬運設備的運輸管理和路徑計算。為達成現代半導體晶圓廠的數位轉型,設備製造專為半導體智慧工廠量身打造的全面AMHS數位化解決方案。除了物料控制系統(Material Control System, MCS)和子系統控制軟體之外,還融入了透過演算法和人工智慧技術開發的智慧訂單調度與路徑優化模組。透過這些數位化解決方案的實施,AMHS可以達成更高的自動化、效率和永續性,從而提升半導體智慧工廠的生產力和競爭力。數位化的AMHS解決方案需要設計支援高實用性和同時運作的系統架構。

以台積電公司為例, 該公司藉由先進、敏捷與智慧化的生產系統[4],推動高效率IC製造。該公司整合了人工智慧、機器學習、專家系統和先進演算法,以建構智慧製造的環境。將智慧製造技術廣泛應用於精實生產、人員生產力、機台生產力、製程與機台控制、品質防禦、以及機器人控制等方面,從而有效提升品質、生產力、效率和彈性,同時達成即時資訊分析、增進預測能力,並加速全面創新。強化晶圓生產資料收集與分析、有效利用生產資源,發揮最大製造效益。

因此導入智慧自動物料搬運系統,除了不斷創新並整合先進的智慧製造,更能致力於打造一個高效能、靈活且自動化的生產體系。這不僅確保了其在半導體產業中生產效能,還展現出更節能的IC產品。

AI在半導體製程中的應用對於提升生產效率至關重要,而監測數據的品質和準確性則是AI計算成功的關鍵因素。AI算法準確度, 主要需依賴於大量的數據來進行訓練和推斷。因此,監測數據的精確性和及時性,直接影響了AI模型的精度和可靠性。在IC生產過程中,即時監測的數據,如設備的運行狀態、環境條件、能耗數據等,能夠為AI提供豐富的資訊來源。這些數據有助於AI模型鑑別生產過程中的異常模式,並進一步優化生產參數,以達成最大化的效率和最小化的能耗。此外,這些數據還可以幫助AI進行預測性維護,避免潛在的設備故障和停機時間,從而提高整體生產效能。

監測數據是AI在半導體製程中發揮作用的基礎,只有在高品質及足夠數量的數據支持下,AI才能有效地分析生產過程,並提出優化建議,達成節能減碳目標的達成。

(二)濕氣去除技術

半導體產業面臨多項挑戰,其中的無鉛倡議,係減少電子產品中的有害物質。但將鉛移除出半導體設備後,會造成部分製造過程中溫度提高,使設備更易受到濕氣問題影響。高濕度可能導致水層(water layer)形成,引發產品失效和可靠性問題。例如裂紋、鍵合塌陷、鍵合脫離等缺陷產品。據估計約23%的電子故障歸因於濕度失控。減輕這些問題的技術包括乾燥包裝、晶粒封裝、鈍化層、烘烤和在後續組裝工序和操作之間將半導體設備儲存在乾燥箱中[5]。半導體設備進行多方面調整以應對濕氣問題。其中包括在設備上添加元件以防止濕氣滲入、在晶粒周邊設置密封圈、將半導體封閉在氣密袋中,或儲存在使用強效乾燥劑或氮氣 (N2)乾燥環境的乾燥箱中。半導體製造商在生產過程中採用各種防濕技術,其中一有效的方法是使用乾燥存系統(Dry Boxes)。半導體製造商採用的主要方法之一是將元件存儲於乾燥儲存箱中,以維持低於10%的相對濕度(RH)和低於30°C的溫度。這通常需要高流速的乾燥氣體,如氮氣或經過處理的CDA(Compressed Dry Air) [6]。然而,為了在環境中維持如此低的RH水平,製造商通常會以高流速的乾燥氣體供應乾燥箱,一般會使用氮氣或經處理的CDA[7]。氮氣在自然界中非常豐富,佔地球大氣的78%。由於其乾燥且不易燃,氮氣清除在工業應用中有許多優點。它可有效地防止濕氣引起的損壞、燃燒、氧化和產品的化學變質。然而氮氣在密閉空間中可能存在危險,而且生產成本較高。

由於產生氮氣的高初設成本和運營操作成本,製造商會使用其他替代方案來創造低RH的儲存系統,同時保持競爭力。因此,氮氣正在逐步被乾燥空氣取代,用於儲存半導體設備。大氣空氣的成分會包含不需要的水蒸氣、顆粒和氣體等污染物,這些污染物的濃度會隨著附近氣體來源不同和時間的變化而變動。壓縮空氣系統中污染物的成分,取決於空氣的用途,故不同產業會有各種壓縮空氣的標準。

在SMT公司的報告[8]探討了半導體製造過程中的乾燥儲存系統,並提出了多項簡單有效的改進措施。市場上有多種乾燥技術可供選擇,其中吸附性乾燥劑在半導體產業中使用最廣泛。乾燥劑是一種除濕劑,對水有很高的親和力。乾燥器由一個裝有多孔吸濕材料的容器組成,當壓縮空氣從底部通過乾燥劑材料並從乾燥機頂部排出時,水分子會被吸附。另一方面,乾燥機可直接在作業區運作,緊鄰乾燥箱本體,可作為特定產品的儲存系統的乾燥箱使用。

這些乾燥箱安裝在高度受控制的無塵室環境中。旨在保持低的懸浮顆粒濃度污染物以及精確的溫度和相對濕度環境條件。STM在實際半導體製程環境中安裝的乾燥箱為案例,評估了在乾燥箱設計和操作上進行各種改進對空氣和能源消耗的影響。該公司使用一個大規模的工業壓縮空氣供應系統來滿足廠區的氣動需求。開始壓縮環境中空氣並將其儲存在緩衝罐中。在壓縮過程中,會產生大量的熱能,因此壓縮機必須進行冷卻。壓縮空氣接著通過乾燥機以降低水蒸氣含量,從而達到所需的露點。透過使用雙床技術的吸附性乾燥劑來進行濕氣吸收,乾燥劑再生則透過加熱再生來進行。經過6小時的空氣乾燥後,會自動切換乾燥床,並進行下一個6小時的再生過程。此乾燥過程是自動化的,每個再生週期6小時重複一次。在傳送至乾燥箱之前,CDA會流經微過濾器,去除吸附中可能夾帶的顆粒。

為了減少CDA的消耗,當乾燥箱內部達到所需的RH水平時,乾燥空氣供應會自動關閉。乾燥箱內部安裝了溫度和RH感測器。由於電子產品通常儲存在RH低於10%的乾燥環境中,當乾燥箱內部的RH水平超過8%時,控制板會啟動CDA的供應。一旦RH水平降至6%以下,CDA供應便會關閉。這種空氣乾燥技術的優點包括:可以達到非常低的露點、可以維持相對低的儲存溫度及不需使用化學物質。通過改善密封性與減少未使用空間,能夠顯著降低26%的能源消耗。這些改進措施成本低廉,且能在短期內回收投資成本。

(三)EUV真空系統的能耗與減量

極紫外光蝕刻(EUV)製程的真空需求與廢氣處理,以及如何減少EUV的佔地面積和能耗, 是這種製程的環境需求挑戰。SEMI S23指南提供了衡量製造半導體設備和相關設施時使用的多種能源的方法,並提供了能量轉換因子(ECF),此外還需要考慮製程、待機、休眠和睡眠模式等操作模式,以進行等效能源計算。ECF可以計算設備調整後,對設備本身及相關設施能源使用的影響。依文獻SEMI S23推導出的能源轉換為使用的電力碳排放強度(以kg/kWh計)以及在廢氣處理過程中排放的二氧化碳或其他溫室氣體。第一代EUV真空系統過渡到第三代EUV真空系統的過程中,預估節省了49%的能源需求。第一代系統包括燃氣廢氣處理系統,而第三代系統使用了氫氣回收系統[9]。與傳統光學蝕刻相比,極紫外光蝕刻(EUV)需要使用真空子系統來達成這項技術,致使半導體晶圓廠需要額外的真空需求,如何更有效地運作半導體製造工具和相關支持設備變得愈加重要。

大部分真空泵的能耗發生在氣體壓縮階段。依Edward研究報告顯示[10],減少真空泵的數量可以達到有效的節能和減少佔地面積。對容量較大的EUV6550設備通過減少泵的數量,節省了49%的總能耗[11]。在蝕刻過程中,設備運作時間對於維持晶圓廠的製造效率至關重要。因此引入冗餘備用的真空泵系統,是確保設備整體製造效率的一項重要措施。這通常會增加泵設備的數量以供蝕刻機需求。這會增加附屬製造區(SUB-FAB)內所需設備的佔地面積,並提高了整體成本。因此,冗餘備援的泵設備管理,對於確保設備的運作時間和擁有成本至關重要。將真空泵和廢氣處理設備, 彙集到一個智能化過程控制系統中,可以優化真空子系統,這對於確保最低擁有成本具有重要意義。與安裝單獨的真空泵和廢氣處理設備相比,整合系統達成了「智能冗餘系統」intelligent redundant systems的功能。這些系統目前已被半導體製造的EUV用戶廣泛採購和使用。該系統在極紫外光蝕刻(EUV)機台的節能減碳中有顯著效益。EUV蝕刻技術已成為先進半導體製程的關鍵。由於EUV機台本身耗能極高且運作過程中需要穩定且精確的環境控制。因此,如何減少其能源消耗成為此製程重要課題。智能冗餘系統可達成下列節能的功能:

- 智能電力管理與資源調度:在EUV機台的備援應用中,可以自動管理並調整機台運作中的能源需求。透過監控機台在不同製程階段的用電量,系統能夠在生產負荷較低時,調整不必要的運算與製程資源,降低能源消耗。此外,該系統還能在不同的製程工具之間動態分配資源,確保資源利用率達最佳化。

- 自動化冷卻與環境控制:EUV機台在運作過程中需要精密的溫度和濕度控制。此系統可根據當時環境數據調整冷卻系統的運作模式,僅在必要時啟動高耗能的冷卻機制。透過整合AI算法,該系統能預測製程中熱量的變化,提前調整冷卻負載,避免過度冷卻或能源浪費,達到節能效果。

- 自動化診斷與預防性維護:持續監控EUV機台的運作狀態,透過即時數據分析來檢測可能的運作異常或能效下降的狀況。一旦發現問題,系統能在不影響生產的前提下,自動切換至冗餘設備運作,並安排適當的維護時程,避免突發停機。這不僅提高了設備的穩定性,還能在生產效率與節能之間取得平衡。

- 智能優化運作模式:通過數據學習,逐步優化EUV機台在不同生產情境下的運作模式。例如,當處於製程需求較低或夜間生產時,系統會自動降低部分機台的運作頻率,僅保留關鍵設備的運作,以節省電力使用。此外,該系統還能根據歷史數據,預測未來的製程需求,並提前調整機台的運作方案,以確保在達成生產目標的同時最小化能源浪費。

AI智慧化冗餘系統透過自動化管理、預測性維護和智能優化等多種技術,大幅提高了EUV機台的運作效率,並在降低能耗與碳排放方面發揮了關鍵作用,對半導體產業在未來達成永續發展目標具有重要意義。

(四)半導體製造設施的HVAC系統優化

空氣調節系統(HVAC, Heating, Ventilation, Air-conditioning and Cooling),是包含溫度、濕度、空氣清淨度以及空氣循環的控制系統,空調機制冷,冷卻水塔散熱做冷熱交換,形成的作業區的環境氣體循環供應系統。對於需要高潔淨環境製造IC的半導體業,HVAC系統可保持製造環境中的空氣品質、溫度和濕度穩定,以滿足晶片生產的要求。由於製造過程中產生的大量熱量以及對靜電的敏感性,這些設施需要高效能的HVAC系統來維持製造環境需求。文獻顯示[12]HVAC系統的能源消耗模式。不同建築類型的HVAC系統能耗佔比存在顯著差異。對於半導體製造設施來說,HVAC系統的能耗通常佔到整體能耗的30%至45%,部分特殊設施甚至達到67%。如何優化HVAC成為了近年來研究半導體廠房節能的重點。半導體製造HVAC能耗主要來自於以下幾個方面:

- 製程中的降高溫需求:在半導體製造中,某些製程如蝕刻和化學機械拋光需要在高達1000°C的條件下運作,這會促使HVAC系統進行大量的制冷需求和熱排放。

- 濕度控制:為避免靜電的影響,製造環境中的相對濕度需要保持在50%左右,這需要HVAC不斷進行濕度調節。

- 空氣品質要求:為達到ISO等級的潔淨室標準,空氣中粒子的含量必須極低,通常要求小於0.5微米的粒子含量。

對於半導體製造設施來說,HVAC系統的設計與優化不僅需要考慮能耗問題,還必須兼顧製造過程的穩定性和高品質產品生產要求。需要設計專門的能源設計架構,將製造需求與能源效率相結合。在設計HVAC系統時,需要考慮以下關鍵因素:

- 空氣流通與分佈:由於半導體製造對空氣品質的高要求,系統需要具備高效的空氣過濾和流通能力。同時,如何在保持潔淨空氣的前提下減少能源浪費是優化的核心。

- 設備型式選擇與配置:HVAC系統中的每個設備如空調機組、風扇、過濾器等都需要根據製造環境的需求進行精確選型和配置,以確保系統的整體效能。

- 控制與管理:在生產過程中,如何根據即時的生產需求進行智能化調整,以達成能源的最優化使用,是設計與運營管理的重點。

- 鑑別影響HVAC系統能耗的關鍵因素:包括設備效率、製造過程需求、空氣品質和濕度控制等。

- 分析系統性能與優化方法:通過數據分析來鑑別哪些因素在不同運作階段對能耗影響最大,並制定相應的優化方案。

在半導體製造設施中,HVAC系統的能效優化需要考慮多方面的設計與控制因素。包括下列相關因素:

- 製程需求與環境控制:在晶片生產過程中,對溫度、濕度和空氣品質的精確控制至關重要。因此,HVAC系統需要具備高精度的控制功能,同時確保系統在不同運作條件下能穩定運作。

- 外部環境因素的影響:由於外部環境的溫度和濕度變化,會直接影響HVAC系統的運作效率。因此,需要根據不同季節和氣候條件進行動態調整。

- 內部環境因素的管理:在半導體製造設施中,潔淨室的設計、配置和使用模式會直接影響系統的能耗。因此,在設計時需要綜合考慮空間佈局、設備配置以及人員活動的影響。

在現今的半導體製造設施中,隨著人工智慧(AI)技術的發展,將AI應用於HVAC系統的設計與優化成為重要選項。通過大數據分析和機器學習算法,系統可以達成自動調整與優化,根據當時數據動態調整運作參數。具體應用有:

- 設備性能監控:通過安裝傳感接收器,對每個設備進行即時監控,收集運作數據並進行分析,以鑑別潛在的問題並進行預防性維護。

- 智能控制與調度:利用AI算法根據製造需求和環境變化,自動調整系統運作模式,以達成最優化的能源使用。

- 數據驅動的設計改進:通過對歷史數據的分析,不斷優化系統設計,改進設備選擇與配置,從而提升系統的整體效率。

四、結論與建議

全球半導體產業持續快速發展與產品精進,尤其在先進製程技術上的突破,帶動了更高效能和低功耗晶片的發展。然而,這些技術的發展需求,亦伴隨著高耗能問題。特別是在使用極紫外光蝕刻(EUV)技術時,需大量電力供應和精密的環境控制,對能源資源造成重大負擔。透過智慧冗餘備援節能系統的應用,半導體業者得以在不影響生產效率的前提下,優化能源使用,減少不必要的消耗。這些技術不僅能提升製程效能,也顯著降低碳排放,對產業的永續發展有重要潛在貢獻。

此外,節能減碳技術的發展也讓半導體製造設施中的空調系統(HVAC)成為節能重點。透過數據驅動的設計與優化,AI技術已逐漸整合至HVAC系統中,達成即時監控與智能化調度,進一步減少能源浪費。對於未來半導體廠房的節能減碳重點,可考慮下列建議:

- 持續研發與創新節能技術:隨著技術節點的縮小,製造高階晶片需要更多能量投入。因此,業界應加大對低碳製程技術的研發投入,並推廣使用具有低全球暖化潛力(GWP)的製程氣體,以減少範疇1的碳排放。

- 提升能源管理與智能控制:導入能源管理系統(EMS)和智能控制系統,進行當時監控和數據分析,根據生產需求動態調整設備運作,達成最佳化能源利用。此外,應採用更高效率的冷卻系統,根據製程負荷精準調整運作方案,以減少不必要的冷卻負載。

- 推動再生能源使用與供應鏈管理:由於半導體製程中的能源消耗多來自於用電,推動再生能源的使用成為節能減碳的關鍵。產業應逐步提高綠電比例,並與上游供應商合作,推動更清潔的能源供應設備,確保在達成碳中和目標下,同時得保持市場競爭力。

- 促進跨國合作與技術標準制定:在全球範圍內,半導體業者需積極參與國際節能減碳聯盟,並與國際組織合作,制定標準化的節能減碳技術規範,以應對國際市場的需求變化,並提升產業在全球市場中的競爭力。

- 強化製程設施的HVAC優化:半導體製造設施中的HVAC系統應結合AI技術進行優化,根據當時數據自動調整運作模式,提升系統整體效能並減少能源浪費。

AI系統已逐步導入半導體製造, 而監測數據在AI提升能源使用效率中的角色至關重要。AI系統依賴於精確的數據, 才能做出有效的決策和預測,特別是在半導體製程中。通過持續監測能源消耗、溫度變化、設備運行狀態等關鍵參數,AI可以即時調整系統設定,優化能源分配,並預測可能的故障或效率下降情況。這不僅有助於降低能源浪費,還能延長設備使用壽命,確保生產流程的穩定性和持續性。

半導體產業應深知,AI的效率取決於數據的準確性和即時性,此決定了AI在能源管理中能否發揮其最大潛力。故如何增加監測程序而取得有效數據進行分析,為未來智慧製造的核心工作。

[1] Joint White Paper on energy efficiency of tools and supporting equipment(2005)

[2] Case Studies in Energy Use to Realize Ultra-High Purities in Semiconductor Manufacturing(2023)

[3] Digitalization Solutions for Automated Material Handling Systems in Semiconductor Smart Factories(2023)

[4] https://www.tsmc.com/chinese/dedicatedFoundry/manufacturing/intelligent_operations

[5] S. Joshy, Humidity control inside electronic enclosures: Developing design principles based on empirical understanding, Denmark: Tehnical univeristy of Denmark, 2018.

[6] A. Weber, “Moisture-Sensitive Devices,” Assembly magazine, 1 April 2006. [Online]. Available: https://www.assemblymag.com/articles/85082-moisture-sensitive-devices. [Accessed 20 March 2023].

[7] M. Theriault, “Dry cabinets for use in moisture sensitive device management in electronics manufacturing”. United States of America Patent US20040221475A1, 02 May 2003.

[8] Energy efficient dry-storage systems in the semiconductor manufacturing industry

[9] https://www.semi.org/zh/taiwan_industry_news/euv-zenith

[10] EUV lithography vacuum system energy and footprint reduction(2023)

[11] Balley, C., et al. "Opportunities for optimising vacuum and abatement systems for Extreme Ultra Violet Lithography." International Symposium on Extreme Ultraviolet Lithography (2010)

[12] Optimizing HVAC systems for semiconductor fabrication(2024)